/COMUNICAE/

El compromiso de Sika con los fabricantes de construcciones industrializada está basado en ofrecer soluciones que no solo cumplan con las especificaciones más exigentes de la construcción, sino que también mejoren la EFICIENCIA Y LA CALIDAD en la fabricación

Con más de 100 años de experiencia en el sector de la construcción, Sika tiene una larga y exitosa trayectoria como proveedor de soluciones y sistemas completos en muchos proyectos en todo el mundo. Con un amplio conocimiento técnico y una sólida experiencia práctica en todos los continentes, con todo tipo de climas y ambientes, la empresa multinacional suiza es un socio altamente calificado y de confianza para todas las necesidades de producción en la construcción industrializada.

Cuenta con una experiencia inigualable en muchas aplicaciones industriales, como en los campos del automóvil, transporte, marina, electrodomésticos y energías renovables y su compromiso va más allá del suministro de materiales, pudiendo colaborar con el desarrollo, pruebas, diseño e implementación y la optimización de procesos en cada producción.

Es líder mundial en tecnologías y productos químicos especializados para la construcción, suministrando productos y sistemas completos para hormigón arquitectónico y estructural, impermeabilización estructural, protección contra la corrosión de acero, impermeabilización de cubiertas, acristalamiento estructural, pavimentos, revestimientos interiores y exteriores, sellado y pegado, refuerzo, y muchos más.

Con todo este conocimiento, Sika está en disposición de ayudar al fabricante de construcciones industrializadas a entregar sus proyectos de manera más eficiente, cumpliendo con las mayores especificaciones y adelantándose incluso a las necesidades de futuro.

Socio e innovación. Soluciones fiables a medida de cada necesidad

Las actividades de I + D de la empresa en el desarrollo de campos de construcción como los aditivos de hormigón, morteros, selladores, adhesivos y revestimientos, la hacen estar perfectamente posicionada para empujar las innovaciones en la construcción modular industrializada.

Como socio en innovación, Sika puede aportar una experiencia global que permite a los fabricantes conseguir una producción más rápida, mayor elasticidad, reducción de peso, disminución de huella de carbono y una mayor durabilidad que conduce a una vida útil más larga.

Equipo modular builfing de Sika. Asistencia durante todo el proyecto

Sika cuenta con un equipo experimentado que ofrece un servicio personalizado para fabricantes de construcciones modulares, donde las soluciones de construcción necesitan un enfoque industrial.

Expertos de áreas clave de negocio de la empresa colaboran para ayudar al fabricante a aportar valor y eficiencia en los procesos de fabricación con una amplia gama de soluciones optimizadas para cada línea de producción, ya sea para los sectores comercial, minorista, educativo, sanitario o residencial.

Los departamentos especializados de I + D y Técnica desarrollan soluciones para el futuro, estando completamente equipados para ayudar a mejorar la calidad del producto y sus procesos de fabricación.

Ingeniería de mercado:

- Asistencia en obra y formación especializada.

- Colaboración con los proyectos, los métodos de aplicación, observando las necesidades del cliente y emprendiendo nuevas innovaciones

Ingeniería de producto:

- Realización de minuciosas pruebas e investigaciones para garantizar la alta calidad de los productos durante todo su ciclo de vida.

Ingeniería de sistema:

- Un experto conocimiento sobre aplicaciones explota al máximo el potencial de los productos Sika en todo el proceso de fabricación.

Solo Sika puede proporcionar todo esto a sus clientes:

- Soluciones desde los cimientos hasta la cubierta

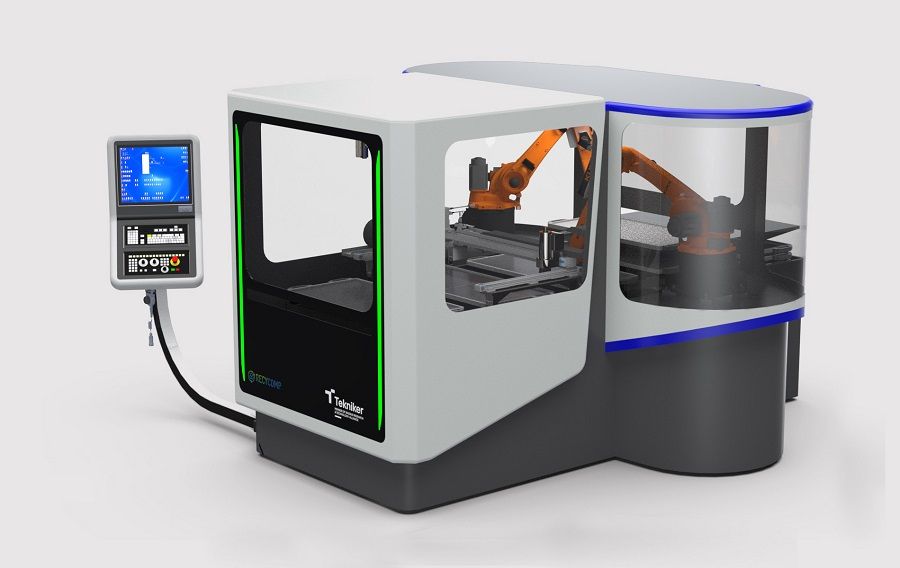

- Automatización para reducir costes

- Soluciones para conseguir reducción de ruido y un mayor confort

- Tiempos de producción rápidos para reducir ciclos y aumentar rendimiento

- Ahorro para el consumidor gracias a una producción más rápida

- Productos y servicios de alta calidad para cumplir con las regulaciones de construcción locales e internacionales

- Apoyo de expertos que combinan su conocimiento industrial con los productos de construcción

- Mejora la solidez estructural y reducción de peso mediante el uso de adhesivos

- Reducción en el manejo de material y residuos para un proceso de fabricación más sostenible

Algunas de las soluciones Sika en el ámbito de la construcción industrializada:

Aplicaciones exteriores

- SATE

- Impermeabilización de cubiertas

- Aislamiento, relleno de cavidades, desagües, tuberías, aire acondicionado.

- Sellado perimetral de puertas, ventanas y carpintería.

- Sellados no permanentes

- Adhesivos de anclaje

- Cintas expansivas y membranas alrededor de marcos de puertas y ventanas

Aplicaciones interiores

- Pegado de zócalos

- Aislamiento, relleno de cavidades, sellado hermético.

- Sellado perimetral de puertas, ventanas y carpintería.

- Sellados no permanentes

- Adhesivos para paneles sándwich

- Selladores sanitarios

- Selladores y adhesivos para baldosas en suelos y paredes

- Pegado de suelos blandos y parquet

Sistemas para habitaciones húmedas

Para el fabricante de módulos de cuartos de baño:

- Adhesivos y lechadas para azulejos en paredes

- Selladores y adhesivos para juntas y accesorios

- Adhesivos para uniones entre suelo y pared

- Adhesivos y lechadas para baldosas en suelo

- Pegado de panel sándwich en paredes y techos

- Pegado estructural de marcos de acero

- Aditivos para losa de hormigón

Conocimiento industrial

Algunos ejemplos de cómo aporta Sika valor en otras producciones industrializadas:

- Diseño de autobuses: Reducción de 80 kg de peso con selladores y adhesivos de baja densidad Sikaflex®

- Electrodomésticos: Ahorro de un 50% de material con productos SikaMelt®€

- Cabinas de camiones: Reducción de un 25% de ruido con los sistemas acústicos SikaBaffle® Y SikaDamp®

- Producción de paneles sandwich: 30% más rápida con los sistemas de 3 componentes SikaForce®

- Reparación in situ de palas aerogeneradores: En 1 hora con los sistemas de reparación SikaForce® Y Sikadur®

- Reducción del tamaño de marcos: un 30% más pequeños con el uso de adhesivos para acristalamientos estructurales Sikasil®

- Marina: 60% de ahorro en el tiempo de aplicación con los sistemas de subpavimientos Sikafloor®

- Automóvil: se pueden ahorrar 450.000 toneladas de acero al año utilizando la tecnología Sika en procesos existentes

. Buques marinos: Reducción de hasta 60DB de ruido con los sistemas de pavimentos flotantes marinos Sikafloor®

Perfil corporativo del grupo Sika

El Grupo Sika es una compañía multinacional especializada en productos químicos. Sika es suministrador en los sectores de construcción - en edificación y obra civil - e industria (transporte, automoción, plantas de energía solar y eólica, fachadas). Sika es líder en la fabricación de materiales empleados en sellado, pegado, impermeabilización, reparación y refuerzo y protección de estructuras. La presencia local en 100 países, con 300 fábricas y aproximadamente 25.000 empleados en todo el mundo han generado unas ventas anuales de 8,01 billones de CHF en 2019. A finales de ese año, Sika recibió el “Swiss Technology Award” por una nueva e innovadora tecnología de adhesivos.

Más información sobre las soluciones Sika para componentes de edificación:https://esp.sika.com/es/industria/componentes-paraedificacion.html

Fuente Comunicae

from Notas de prensa en RSS https://ift.tt/38mbIxQ

via

IFTTT